Литьевые и выдувные пресс-формы — проектирование и изготовление

Инженерный отдел компании Меридиан рад предложить Вам услугу «под ключ». Мы занимаемся разработкой, производством и настройкой пресс-форм для выдува полиэтилена и ПЭТ, а так же изготовлением литьевых пресс-форм (горячий и холодный канал). Благодаря многолетнему опыту работы, сложился традиционный алгоритм создания новых пресс-форм.

Ниже перечислены основные этапы:

Разработка промышленного дизайна пластикового изделия

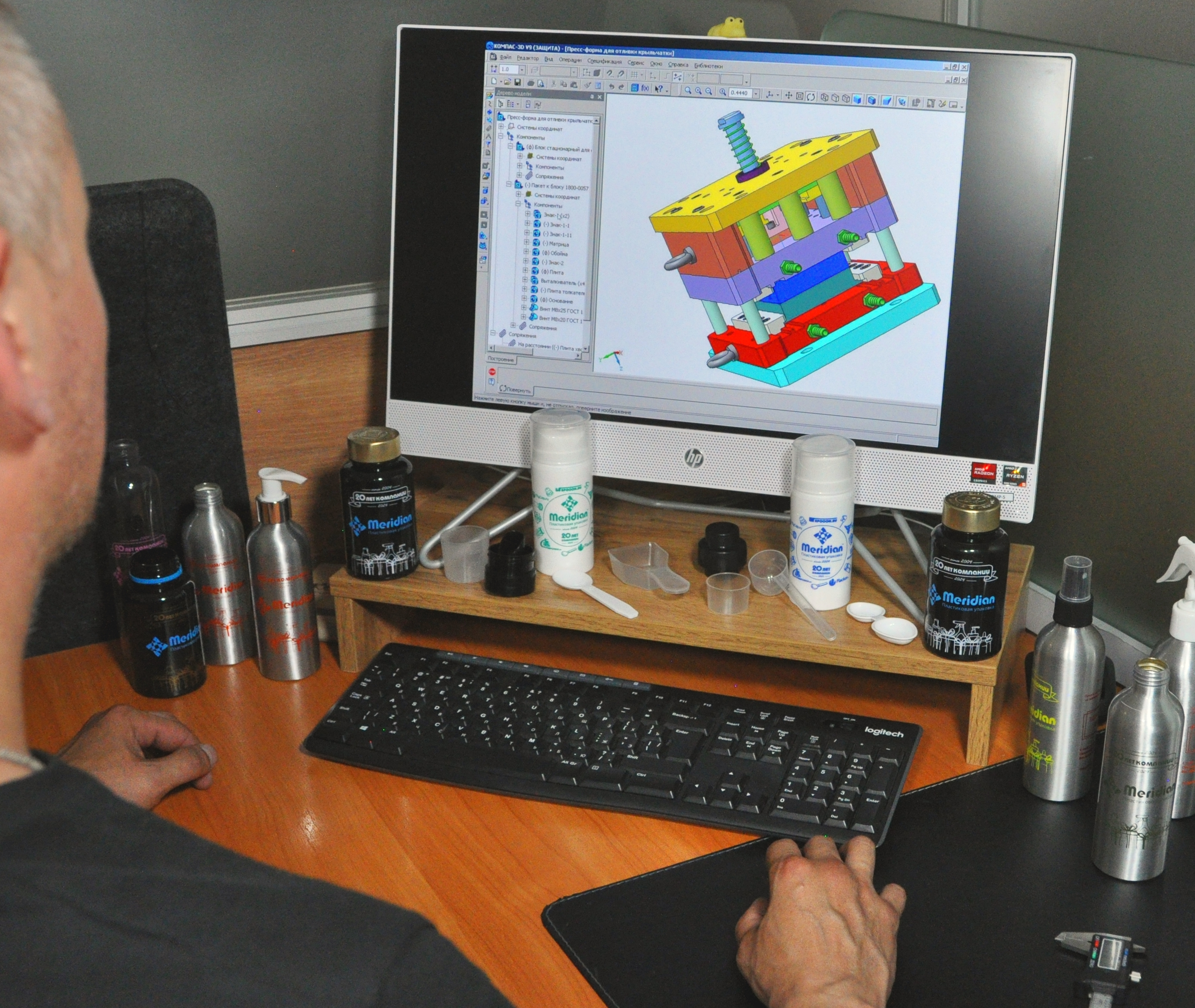

В среде трехмерного проектирования (Pro/ENGINEER, SolidWorks, AutoCad, Unigraphics) наш конструктор создает электронную модель будущего пластикового изделия или несколько его вариантов, чтобы мы вместе с Вами могли выбрать оптимальный.

На этом этапе важны все исходные данные:

- идеи, мысли и фантазия;

- наброски от руки;

- образцы готового изделия или его части;

- любые трехмерные модели.

Это заметно упрощает работу и очень приветствуется!

....

....

Перед началом проектирования важно ответить на вопросы:

В какой среде будет эксплуатироваться готовое пластиковое изделие?

Например можно изготовить строительный дюбель из обычного полипропилена или прочного полиамида, разница будет очевидна при забивании дюбеля в отверстие и закручивании крепежа.

О каких регулярных партиях идет речь? Требуется большое количество изделий в месяц

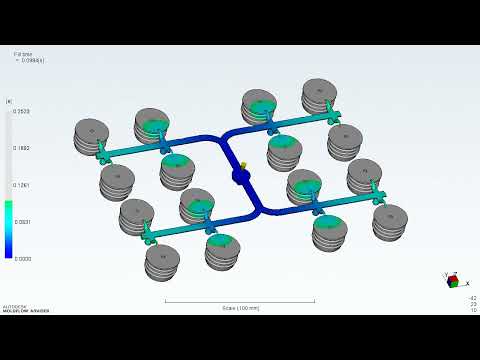

Это требуется для расчета количества гнезд в новой пресс-форме, подсчета времени цикла работы и просчета стоимости готового изделия. Если не требуется большое количество изделий в месяц, как правило не нужна дорогая многоместная пресс-форма. Когда речь идет о больших объемах, совершенно очевидно что нужна надежная, многоместная оснастка.

На сколько прочным должно быть готовое пластмассовое изделие? Каков материал для его изготовления?

Какие характеристики должно иметь пластиковое изделие применяемое в данной отрасли. Если речь идет о выдувных флаконах — толщину стенок и массу изделия можно регулировать. Флаконы для лекарственных средств должны иметь определенную толщину и плотность стенок по ГОСТу и не деформироваться при транспортировке, флаконы для клеев и герметиков наоборот желательно делать мягкими, для удобного выдавливания содержимого. С разновидностями и характеристиками материалов помогут разобраться наши специалисты. Подробные характеристики описаны в этой статье.

Желаемое изделие будет из нескольких частей? С каким материалом будет взаимодействовать в таком случае?

Простой пример колпачок «Пуш-Пул» - он состоит из двух частей и как правило, это комбинация полипропилена и полиэтилена, иначе либо изделие будет заклинивать, либо колпачок будет «срываться» при поднятии вверх. Бывает изделие служит заглушкой или насадкой для стального изделия и не несет никакой функциональной нагрузки (например, обычная заглушка для офисного стула) - в этом случае можно использовать простой ПНД (Полиэтилен Низкого Давления) или смесь с ПВД (Полиэтилен Высокого Давления). А вот колпачок «Флип-Топ» - это однокомпонентное изделие, но он должен надежно работать на протяжении всего срока службы (например, на флаконе моющего средства), защелкиваться, сохранять герметичность и не ломаться при многократных вскрытиях. Когда речь идет о колпачке с контролем первого вскрытия - это шиберная пресс-форма с подвижным внутренним механизмом, для формирования сложных частей изделия (хороший пример, формирование отрывного кольца на колпачке). Технических тонкостей великое множество, но не нужно "вдаваться" в эти подробности, со всеми нюансами Вам помогут разобраться наши специалисты.

Какой стандарт горла подобрать для выдувных флаконов и бутылей?

Какую систему использовать в литьевой пресс-форме, горячий или холодный канал?

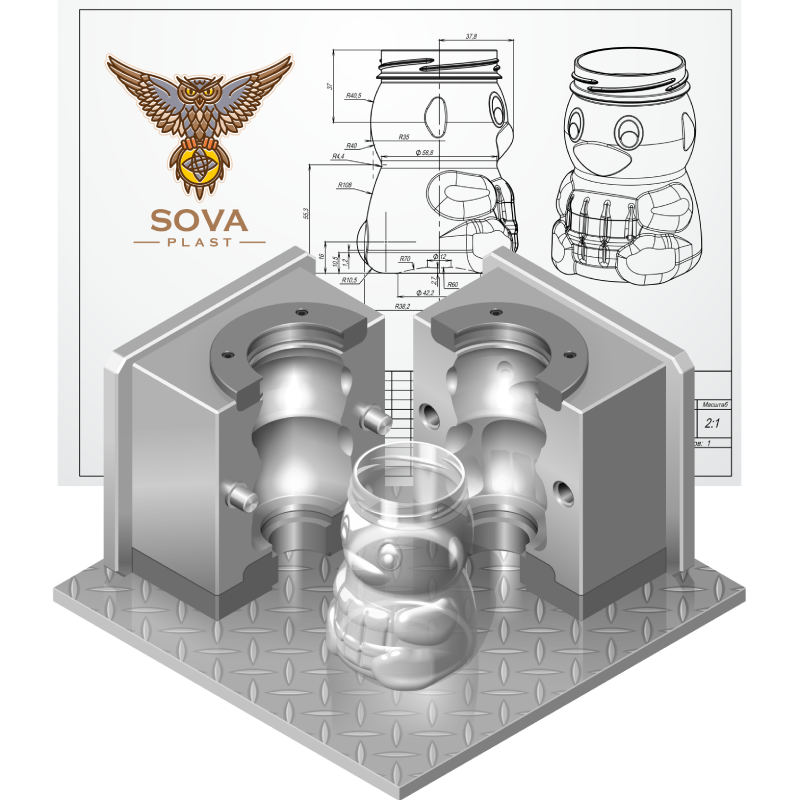

Получение твердых, цветных прототипов будущего изделия

Получение твердых, цветных прототипов будущего изделия

По завершении компьютерного моделирования мы предоставляем Вам трехмерные прототипы, полученные по современной технологии, на собственном 3D-принтере (это устройство, использующее метод создания физического твердого объекта на основе компьютерной 3D-модели).

Технология позволяет за несколько часов получить твердый, цветной образец Вашего будущего изделия, взять в руки, испытать его функциональные возможности. Например, если речь идет о флаконе, проверить его «проходимость» на конвейере или наклеить на него этикетку для выбора будущего дизайна.

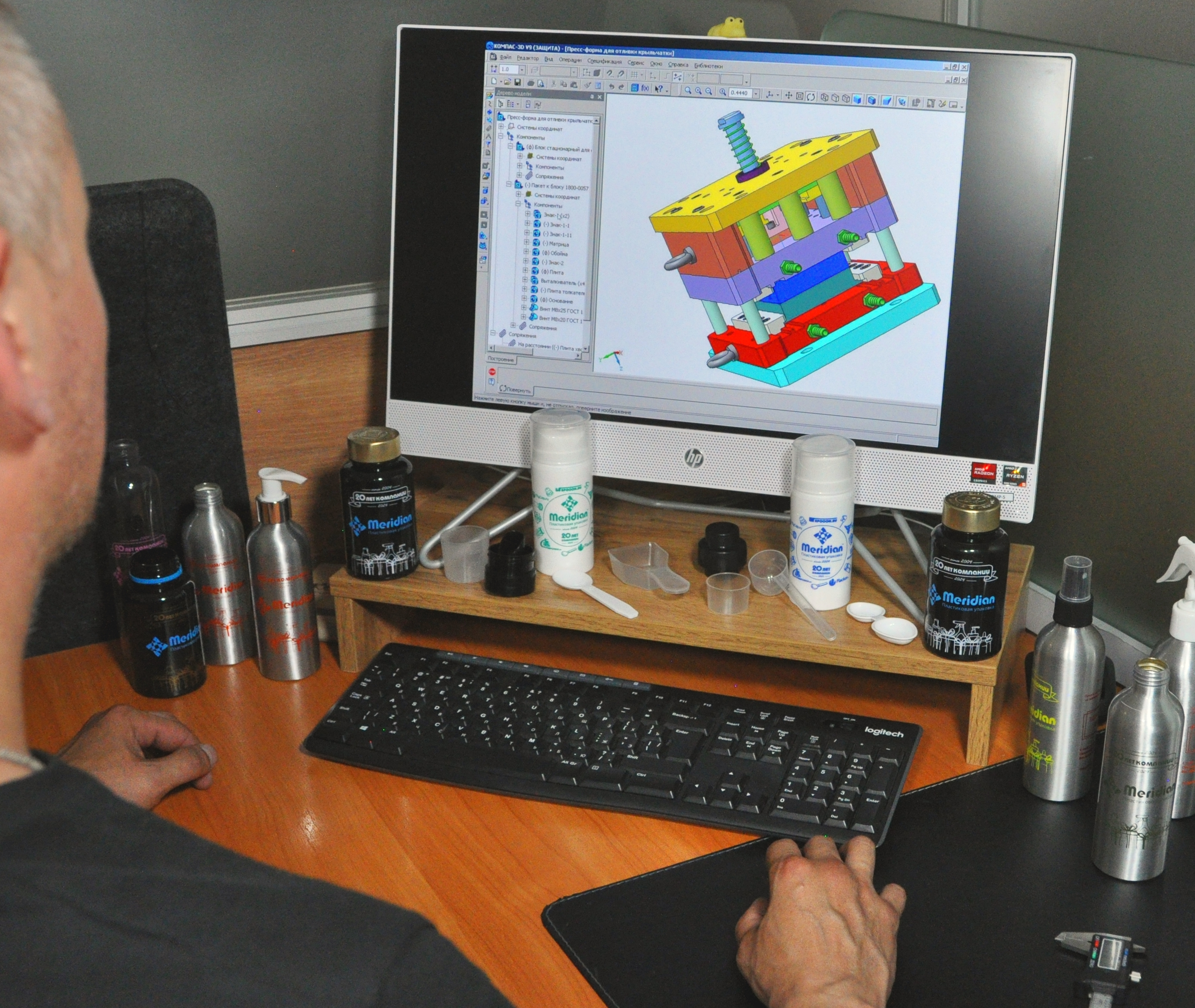

Разработка комплекта конструкторской документации

Это рутинный, но очень важный этап, который ложится в основу последующих шагов выпуска пресс-формы. Подготовка конструкторской документации выполняется в соответствии с ЕСКД.

Назначение Единой Системы Конструкторской Документации состоит в установлении единых оптимальных правил, требований и норм выполнения, оформления и обращения конструкторской документации. Это неотъемлемые документы на новую пресс-форму, как паспорт для человека или ПТС на автомобиль.

Изготовление и сборка пресс-формы

Изготовление и сборка пресс-формы

Это основной этап. Выполнение работ и принятия комплекса мер по изготовлению всех деталей пресс-формы, осуществляется на зарекомендовавших себя крупнейших инструментальных предприятиях России, под надзором нашего конструктора и Работа ЧПУ инженера.

Координатно-расточные станки с ЧПУ создают сложные формообразующие поверхности.

Оптико-, плоско-, кругло- и внутришлифовальные станки изготавливают ответственные подвижные детали из высококачественных сплавов стали.

Группа электроэрозионных станков проводит обработку деталей, затем наступает черед дефектоскопии.

В процессе работы применяются прецизионные фрезерные CNC станки (Computer Numeric Control - компьютерное числовое управление или ЧПУ - Числовое Программное Управление) - иными словами точная система управления технологическим оборудованием и сверхвысокоточные токарные станки.

Так же существует удобная возможность использовать стандартные детали из каталогов крупных европейских производителей, по согласованию с Вами.

Приемка и испытания новой пресс-формы

Это завершающий этап, на котором конструктор и инженер-наладчик осуществляют комплекс мер по проверке качества выпущенной пресс-формы, проверяют работоспособность и надежность всех частей в новой пресс-форме. Все работы проводятся на производстве в экспериментальном цеху, после чего выпускаются первые готовые изделия-образцы. Вместе с Вами мы обсуждаем качество готовых пластиковых образцов, полученных с новой формы и принимаем решение: либо о доработке пресс-формы, либо о завершающем этапе - вводе формы в эксплуатацию.

Выдувные пресс-формы, как правило, вводятся в эксплуатацию с первого раза. Литьевые формы могут требовать бо'льшего внимания и времени. При возможном обнаружении дефектов литья пресс-форма разбирается и «доводится» мастерами-наладчиками. Таких разборок-сборок может быть несколько, все зависит от сложности изделия. Это абсолютно нормальная практика и она обязательно включена во временной ресурс проекта. Но в любом случае наши специалисты точно следят за результатом на каждом этапе выпуска. Новое пластиковое изделие будет полностью соответствовать требованиям, четко выполнять свою функцию и оправдает Ваши ожидания!

Наш коллектив очень ценит живое общение и поддерживает Ваше присутствие на каждом этапе: при обсуждении проекта и при создании электронной модели, при получении трехмерного прототипа будущего изделия и финальных испытаниях новой пресс-формы. Желаем удачи и творческих успехов!

С уважением инженерный отдел компании "Меридиан"

info@daplast.ru

Применяемое оборудование

Высокоточный токарный обрабатывающий центр с ЧПУ, Schaublin Machines SA, 140-CNC

Преимущества заказа литьевых пресс-форм у нас:

- короткий срок исполнения, в среднем 50 рабочих дней и не более 2 календарных месяцев;

- оптимальные цены, например, форма холодный канал 12 гнезд на резьбовую крышку будет стоить примерно 400 000 р. с НДС (!), плюс гарантией на 12 миллионов штук изделий, при размещении литья в нашем цехе;

- в некоторых случаях мы сделаем для Вас качественную форму бесплатно (!). Например, если ежемесячный заказ изделий свыше 50 000 шт.;

- честная твердость формообразующих деталей (тФОД) 54-56 HRC (Rockwell Hardness Scale C) - это не поверхностное азотирование, а полная закалка деталей (!), что дает высокий срок службы и гарантию надёжности;

- гарантия смыканий на наши формы от 1 000 000 циклов. Например, для формы в 8 гнезда - это 8 000 000 изделий минимум;

- при изготовлении и размещении литьевой пресс-формы у нас в цехе Вы получаете пожизненную гарантию на неё. Поскольку мы сами проектируем и изготавливаем её ОТ и ДО!

Цех ТПА работает в 2 и 3 смены, возможно без выходных при повышенных объемах литья.

Обладаем складскими мощностями в Санкт-Петербурге для хранения свыше 30 миллионов литьевых изделий.

Полный комплекс услуг от разработки, проектирования, моделирования и прототипирования изделия на 3D принтере до отгрузки упакованного по Вашим требованиям готового продукта любыми тиражами.

Упаковка готовой продукции возможна: от обычных полипропиленовых мешков, до пятислойных гофрокоробов на паллетах в стрейче.

Примеры изделий, полученных с готовых пресс-форм:

-

Пресс-форма выдувная 3-ех местная “Атлет-500”

Пресс-форма выдувная 3-ех местная “Атлет-500”

- Наименование изделия: Флакон 500 мл. "Атлет-500".

- Материал изделия: полиэтилен

- Габариты изделия: 170x91x65 мм.

- Количество гнезд: 3

- Межцентровое расстояние: 100 мм.

- Габариты пресс-формы: 480x280x270 мм.

- Вес пресс-формы: 95 кг.

Примечание: формообразующая поверхность из закаленной стали.

Находится в собственности ООО "Меридиан"

-

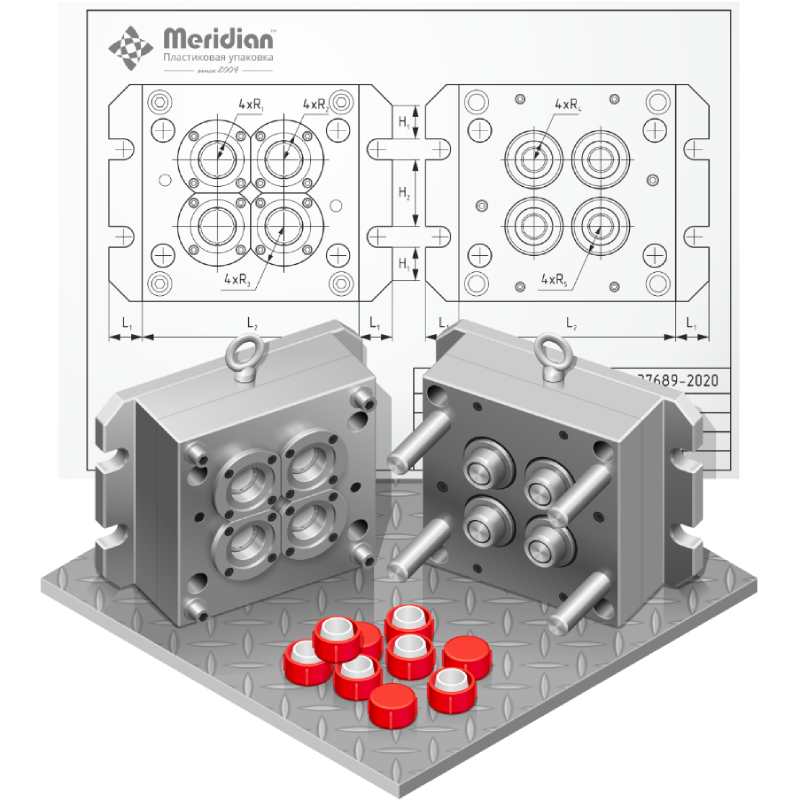

Пресс-форма литьевая 4-ех местная крышка флип-топ "Сыпучка"

Пресс-форма литьевая 4-ех местная крышка флип-топ "Сыпучка"

- Пресс-форма: литьевая

- Наименование изделия: Крышка флип-топ "Сыпучка"

- Материал изделия: полипропилен

- Габариты изделия: 57x57x7 мм.

- Количество гнезд: 4

- Габариты пресс-формы: 330x330x300 мм.

- Вес пресс-формы: 107 кг.

Примечание: формообразующая поверхность из закаленной стали, форма шиберная.

Находится в собственности ООО "Меридиан"

-

Пресс-форма выдуваня 3-ех местная "Сыпучка"

Пресс-форма выдуваня 3-ех местная "Сыпучка"

- Пресс-форма: выдувная

- Наименование изделия: Флакон 500 мл. "Сыпучка".

- Материал изделия: полиэтилен

- Габариты изделия: 190x71x71 мм.

- Количество гнезд: 3

- Межцентровое расстояние: 100 мм.

- Габариты пресс-формы: 480x280x260 мм.

- Вес пресс-формы: 90 кг.

Примечание: формообразующая поверхность из закаленной стали.

Находится в собственности ООО "Меридиан"

-

Пресс-форма литьевая 4-ех местная “Крышка резьбовая для банки”

Пресс-форма литьевая 4-ех местная “Крышка резьбовая для банки”

- Пресс-форма: литьевая

- Наименование изделия: Крышка резьбовая для банки.

- Материал изделия: полипропилен

- Габариты изделия: 80x80x14 мм.

- Количество гнезд: 4

- Габариты пресс-формы: 340x350x340 мм.

- Вес пресс-формы: 103 кг.

Примечание: разработана система толкателей, образующих внутреннюю резьбу.

Находится в собственности ООО "Меридиан"